Každý výrobní provoz tvoří z hlediska využívaných technologií „dva světy“. Na jedné straně to jsou klíčové stroje, které se přímo podílejí na výsledném produktu, v mnoha případech spojené do celé výrobní linky. Ty velmi často disponují i diagnostickými technologiemi a senzory. Druhou součást tvoří méně „chytrá“, ale stejně důležitá část provozu – odsávání, větrání, chlazení nebo vytápění. Dokážete dostat data i z těch „méně inteligentních“ strojů?

Moderní senzory nepotřebují kabely

Až donedávna představoval monitoring a diagnostika těchto zařízení docela velký, a hlavně nákladný problém. Prostředí průmyslového podniku se všemi jeho „nástrahami“ např. v podobě výparů, prachu, hluku či otřesů totiž není k elektronice moc přívětivé. Instalace senzorů proto vyžadovala důkladnou ochranu proti vlivům prostředí a pro přenos dat natažení stovek metrů, či dokonce kilometrů kabelů. Podobné řešení se nakonec v řadě případů mohlo ukázat jako příliš drahé, nebo dokonce nereálné.

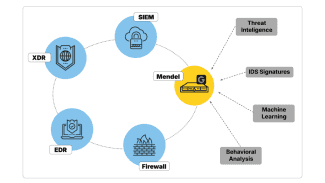

Specialisté na industriální IoT díky pokročilejším technologiím a miniaturizaci dnes dokážou modernizovat i stroje, kterým prvky automatizace a diagnostiky chybějí. Moderní senzory lze instalovat na jednotlivá zařízení, která mají být monitorována (někdy třeba i jednoduše „připevnit“ magnetem), a jsou napájena bateriemi. Přenos dat do firemních IT systémů nebo aplikací následně zajišťuje například bezdrátová síť LoRaWAN (Long Range Wide Area Network). Tato nízkoenergetická širokoplošná rádiová síť s dlouhým dosahem vyniká mimořádnou stabilitou, spolehlivostí a na rozdíl od Wi-Fi je velice těžké ji zneužít. Nevýhodu sice představuje fakt, že umožňuje přenášet pouze malé objemy dat, ale pro přenos údajů z moderních senzorů je to zcela dostačující. Senzory i s využitím AI získaná data zpracovávají, analyzují a do firemního datacentra nebo do cloudu odesílají již pouze výsledky nebo upozornění (pokud se naměřené hodnoty blíží nastaveným limitům nebo je překračují).

Monitoring vibrací pro prediktivní údržbu

Různé modely průmyslových senzorů umějí sledovat desítky rozličných parametrů, a získané výsledky tak lze s úspěchem používat v řadě případů. K typickým patří například monitoring spotřeby energií, sledování různých parametrů prostředí ve výrobě (teplota, vlhkost, ale i výskyt oxidu uhličitého či těkavých látek) sloužících ke kontrole kvality nebo kontrole dodržování technologického postupu.

V poslední době se rychle vyvíjí využití senzorů pro sledování a analýzu vibrací u točivých strojů a jejich prediktivní údržbu. Točivé stroje totiž patří z hlediska údržby k nejproblematičtějším technologiím a podstatná část údržbových zásahů ve výrobních provozech se týká právě ložisek. Nasazení senzorů pro diagnostiku vibrací umí během provozu stroje sledovat různé charakteristiky vibrací (sleduje se najednou i více parametrů), ty průběžně vyhodnocovat a analyzovat. Senzory umějí odhalit anomálie v chodu stroje a včas vyslat signál, že je něco v nepořádku. Z analýzy lze dokonce odhalit i možná příčina problému (chyba v ložisku, nesouosost, uvolnění ukotvení stroje apod.) a jeho závažnost. Teprve na základě získaných dat ke stroji vyráží údržbářský tým.

Odstranění dlouhých výpadků v Linetu

Díky relativně jednoduchému řešení s nasazením diagnostických senzorů bylo možné například vyřešit problémy ve výrobě u předního světového dodavatele nemocničních lůžek. Společnosti Linet se podařilo ve spolupráci s odborníky ze Soitronu díky nasazení senzorů předejít častým výpadkům motorů u tryskacího stroje v práškové lakovně. Senzory v něm instalované nyní dokážou sledovat teplotu, otáčky a další parametry, a pokud zaznamenají prokluzy nebo zastavení některých částí linky, automaticky spustí vypínací sekvenci pro celý stroj. Údržbáři dostanou zprávu e-mailem a vyrazí k relativně malé opravě, zatímco dříve při odstranění velkého výpadku linky její opětovné spuštění trvalo i dvě pracovní směny.

Tento model prediktivní údržby s využitím vibračních senzorů přináší firmám výrazné úspory. Dojde k úspoře především nákladů na náročnou vibrodiagnostiku prováděnou často externími firmami. Dalším zdrojem šetření je eliminace zbytečných údržbářských zásahů, ale samozřejmě i zásahů ve chvíli, kdy je stroj již porouchaný. Jednoduše řečeno, díky řešením prediktivní údržby s využitím IoT technologií je možné stroje opravit v pravý čas. Celkové úspory v údržbě přitom mohou dosahovat až 30 %.

Autor: Teodor Škereň, odborník na IoT společnosti Soitron